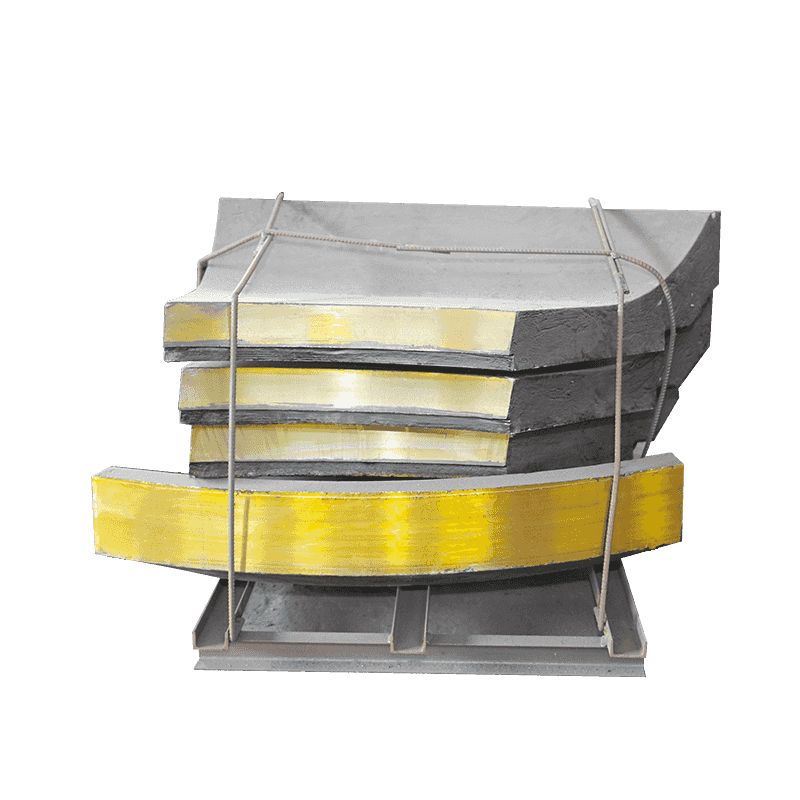

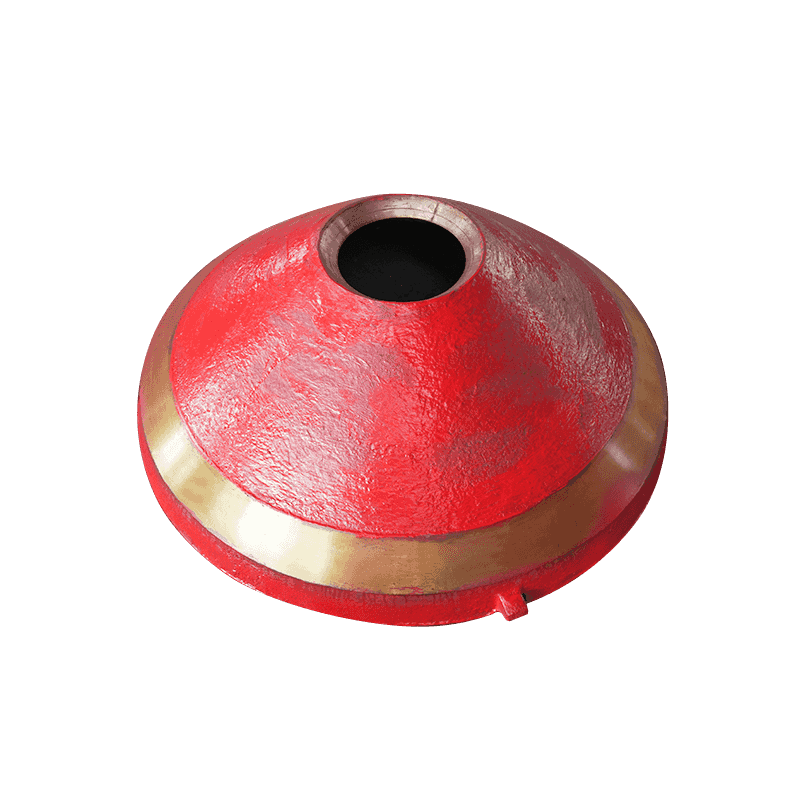

Hogyan tűnhet ki a Cone Crusher magas mangántartalmú acél habarcsfal magas hőmérsékleten, magas páratartalomban és erős korróziós környezetben?

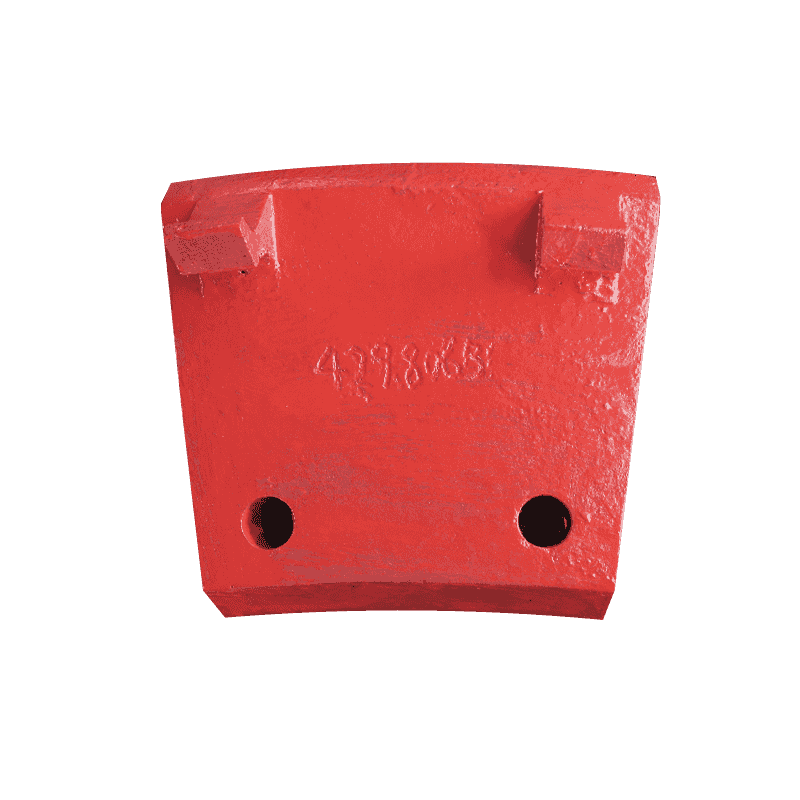

Cone Crusher magas mangán acél habarcsfal egyedülálló önkeményedési tulajdonságairól és nagy szívósságáról híres. Ennek alapján összetett környezetben való teljesítményét tovább erősíti különféle ötvözetelemek, például króm (Cr), nikkel (Ni), molibdén (Mo) hozzáadásával. A kopásállóság javítása mellett ezek az elemek jelentősen javítják a hengerelt habarcsfal antioxidáns és sav-bázis korrózióállóságát.

A hagyományos anyagok különösen magas hőmérsékletű és magas páratartalmú és összetett ércösszetételű környezetben, mint például kéntartalmú érc, sózott talaj, savanyú dúc stb. hajlamosak a lyukasztásra, feszültségkorrózióra vagy termikus repedésekre, míg a magas mangántartalmú acélötvözet hengerelt habarcsfala hatékonyan késlelteti a korróziós folyamatot és biztosítja a berendezés folyamatos működését.

Az alábbi táblázat összefoglalja a Cone Crusher magas mangántartalmú acél hengerelt habarcsfalában lévő fő ötvözetelemek funkcióit:

| Ötvözet elem | Funkcionális leírás |

|---|---|

| Mn (mangán) | Jó keményedési képességet és kopásállóságot biztosít az acélnak |

| Cr (króm) | Növeli az oxidációval szembeni ellenállást és a felületi keménységet; hatékonyan ellenáll a savas és lúgos korróziónak |

| Ni (nikkel) | Javítja az acél szerkezeti stabilitását magas hőmérsékleten; növeli a termikus repedésekkel szembeni ellenállást |

| Mo (molibdén) | Erős ellenállás a lyukkorrózióval szemben; különösen hatékony klorid- vagy kéntartalmú közegben; növeli a kémiai korrózióállóságot |

| C (szén) | Növeli a mátrix keménységét; a mangánnal együttműködve nagy keménységű ausztenites szerkezetet alkot |

Előnyök magas hőmérsékletű és magas páratartalmú környezetben

A tényleges működés során a kúpos törőgép munkakörnyezetét gyakran a következő jellemzők kísérik:

A folyamatos működés a berendezés hőmérsékletének növekedéséhez vezet:

A korszerű bányászati vagy ipari gyártósorokon a kúpos törőgépek egész évben folyamatos és nagy terhelésű üzemben vannak, a leállításra és karbantartásra nagyon kevés lehetőség nyílik. A hosszú távú mechanikai mozgás hatására a hőmérséklet a berendezés belsejében, különösen a zúzókamra körül tovább emelkedik, könnyen helyi, magas hőmérsékletű környezetet képezve.

Ebben az állapotban a közönséges anyagok gyakran okoznak hőfáradási repedéseket a hőtágulás, hideg és összehúzódás ismételt váltakozása miatt, sőt törékeny és törött anyagokat is okoznak. A magas mangántartalmú acél hengerelt habarcsfal Ni-elemek hozzáadásával javítja a szerkezeti stabilitást magas hőmérsékleten, ellenáll a magas hőmérsékleti feszültség okozta szerkezeti változásoknak, hatékonyan megelőzi a hőmérséklet-ingadozások okozta károsodásokat, és biztosítja, hogy hosszú távú magas hőmérsékleten is megőrizze jó mechanikai tulajdonságait.

A zúzott anyag magas nedvességtartalmú és magas páratartalommal rendelkezik:

A tényleges zúzott anyagokban, például ércben, szénben, építési szilárd hulladékban a nedvességtartalom gyakran magasabb, különösen a déli vagy a földalatti bányakörnyezet nedves éghajlatán. Az ilyen típusú magas páratartalmú anyagok nagy valószínűséggel gőz- és vízrétegeket képeznek a zúzás során, ami a következőket eredményezi:

Az alkatrész felületét a nedvesség folyamatosan erodálja;

Nedves mikrokörnyezetet alakít ki és súlyosbítja a korróziós reakciókat;

Az anyag felületi feszültsége nő, ami befolyásolja a kopási mintát.

A fenti problémákra válaszul a magas mangántartalmú acél króm (Cr) eleme jelentősen javíthatja az anyag oxidáció- és vízkorrózióállóságát, és továbbra is alacsony korróziós sebességet tarthat fenn nedves környezetben. Ugyanakkor a nagy szilárdságú mátrix szerkezet megakadályozhatja a hidratáció okozta anyag leválását vagy repedését, jelentősen meghosszabbítva a hengerhabarcs falának élettartamát.

Egyes anyagok maró hatású összetevőket tartalmaznak:

Sok aprítandó ásványi nyersanyag tartalmaz kémiai összetevőket, például szulfidokat, savas oxidokat, kloridionokat stb., mint pl.

kéntartalmú ércek, például pirit és molibdén;

A szénben lévő savas szennyeződések;

Ipari hulladék maradványok az építési hulladékban.

Ezek a kémiai közegek nagyon hajlamosak a fémekkel való kémiai reakciókra, ami felületi lyukfoltot, feszültségkorróziót és akár lefejezési hibát is eredményez. Különösen az összefonódó páratartalom és hőmérséklet között a korrózió sebessége tovább gyorsul.

A magas mangántartalmú acél hengerelt habarcsfala molibdén (Mo) elemek hozzáadásával stabil korrózióálló fázissal van kialakítva, amely hatékonyan ellenáll a savas és lúgos közegek eróziójának. Ugyanakkor a munka során sűrű oxidfilmet képez, hogy megakadályozza a korróziót az acél hordozóval való érintkezéstől, ezáltal késlelteti a korrózió diffúzióját és védi a belső szerkezetet.

Magas porkoncentráció, mikroelektrokémiai korróziót okoz:

A zúzás során nagy mennyiségű finom por keletkezik. Ezek a porok a berendezés fémfelületéhez tapadnak, és a levegőben lévő vízgőzzel vagy vegyi gázzal keveredve gyenge elektrolit környezetet képeznek. A „mikrocella-effektus” akár különböző fém érintkezési területeken is előfordulhat, elektrokémiai korróziót indukálva.

Ez a fajta korrózió általában helyi korróziós gödrökben, az anyagok elfeketedésében vagy a felületek hámlásában nyilvánul meg, amelyeket nagyon könnyű figyelmen kívül hagyni, de a hosszú távú felhalmozódás visszafordíthatatlan károsodást okoz a hengerelt habarcs falában.

Ennek a rejtett korróziónak a megbirkózása érdekében a magas mangántartalmú acél hengerelt habarcsfalak többelemes aránya természetes gátat biztosít, amelyek közül a Cr és a Mo különösen jelentős ellenállást mutat az elektrokémiai korrózióval szemben, így biztosítva, hogy még magas porkoncentrációjú és gyakori ionaktivitású környezetben is stabilak maradjanak.

A fenti munkakörülmények között a hagyományos anyagok gyakran hajlamosak a hőfáradásra és a korróziós kopásra, ami a hengerelt habarcs falának tönkremenetelét eredményezi. A magas mangántartalmú acélötvözet hengerelt habarcsfala sűrű oxidfilmet képezhet, blokkolhatja a kémiai közeg erózióját, megőrizheti a nagy szívósságot és a repedésállóságot, jelentősen meghosszabbítva a szolgáltatási ciklust. Az adatok azt mutatják, hogy élettartama több mint 30%-kal növelhető a hagyományos mangán acélhoz képest.

Alkalmazási forgatókönyvek és alkalmazkodóképesség

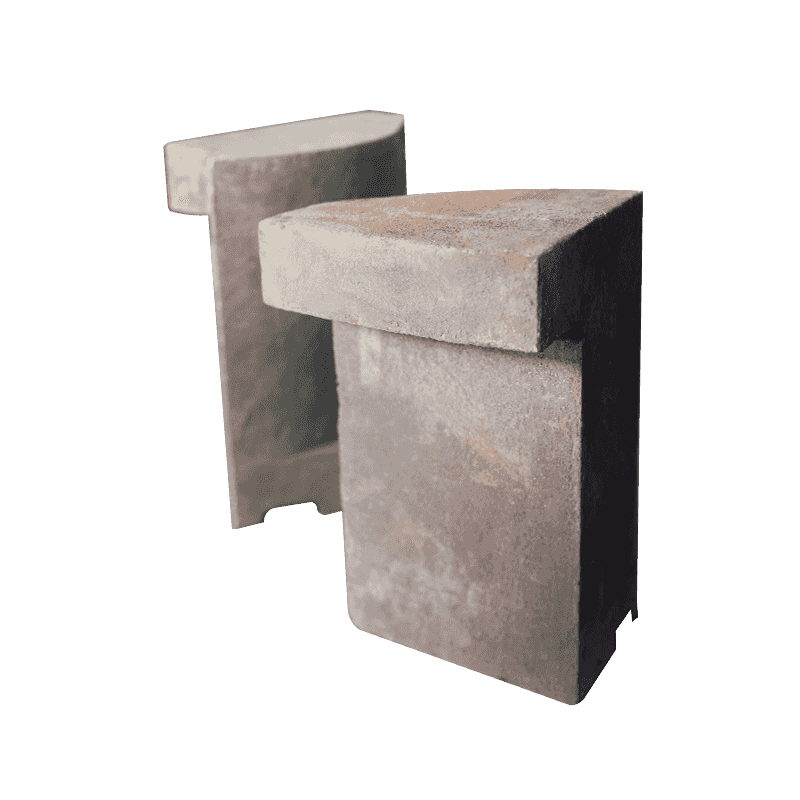

A Cone Crusher magas mangán acélhabarcs falat széles körben használják törött környezetben, az alábbiak szerint:

Fémbányák: nagy keménységű és erősen korrozív ásványok, például vasérc, rézérc, nikkelérc

Nem fémbányák: kvarchomok, földpát, fluorit és egyéb kéntartalmú nemfémes anyagok

Kőszénipar: savas nedves szénréteg, mint például kőszén, kéntartalmú szén

Építőanyagipar: beton-újrahasznosító anyagok, tégla, csempe- és csempetörmelék, építési hulladék stb. Só-lúgos szilárd hulladék

Ezekben az alkalmazásokban a Cone Crusher nagymangántartalmú acél hengerelt habarcsfal nemcsak megőrzi a nagy szilárdságot és nagy szívósságot, hanem jó öngyógyító és újrakeményedő képességgel is rendelkezik az ötvözetelemek szinergetikus hatásának köszönhetően, amelyek többszörös keményedő réteget képezhetnek ismételt ütközések során, késleltetve a kopási folyamatot.