Miért javíthatja jelentősen a zúzás hatékonyságát és csökkentheti az energiafogyasztást a magas krómozott ütvetörő kalapács?

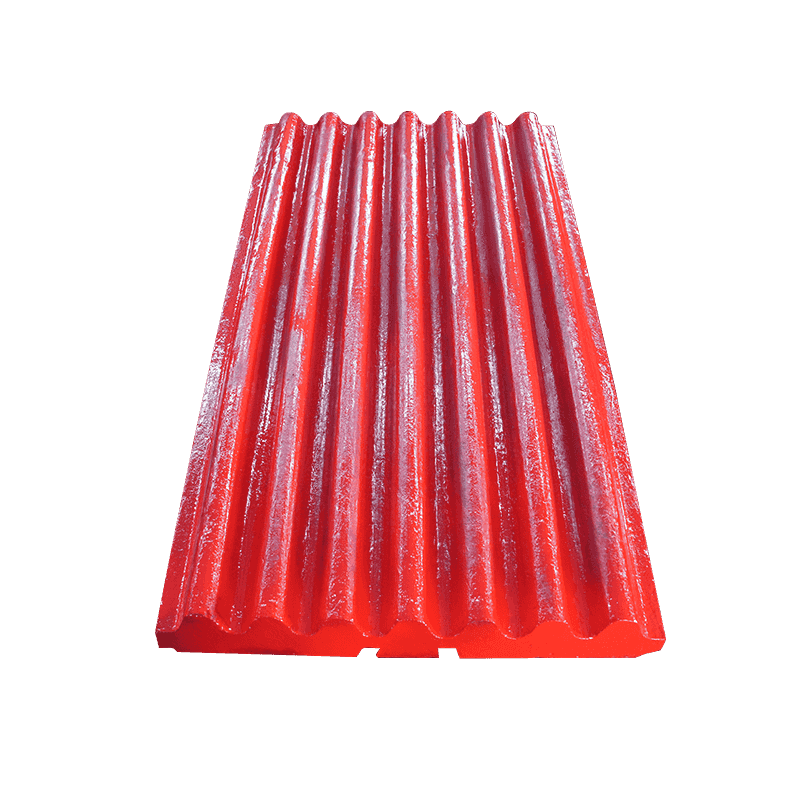

Ezt magas krómlemezes kalapács ütőzúzóhoz átfogóan és szisztematikusan optimalizálták a szerkezeti tervezésben, különösen a kalapács ütközési felületének geometriai felépítésében, ami nagymértékben javította az általános teljesítményt és a munka hatékonyságát. A legtöbb hagyományos kalapács kialakítás lineáris sík ütőszerkezetet használ. Bár a gyártási folyamat viszonylag egyszerű, a tényleges aprítási folyamatban nyilvánvaló hibák vannak. Például, amikor a nagy sebességgel forgó kalapács az anyaggal ütközik, az ütközési felület lineáris síkja miatt könnyen kialakul egy helyi feszültségkoncentrációs terület bizonyos érintkezési pontokon, ami nemcsak a kalapács egyes területein okoz túlzott ütési terhelést, ami idő előtti kopáshoz vagy repedésekhez vezet, hanem némi energia rugalmas felszabadulását, vagy hatástalanul csökkenti az érintkezési hatásfokot, csökkentve ott az érintkezési hatásfokot.

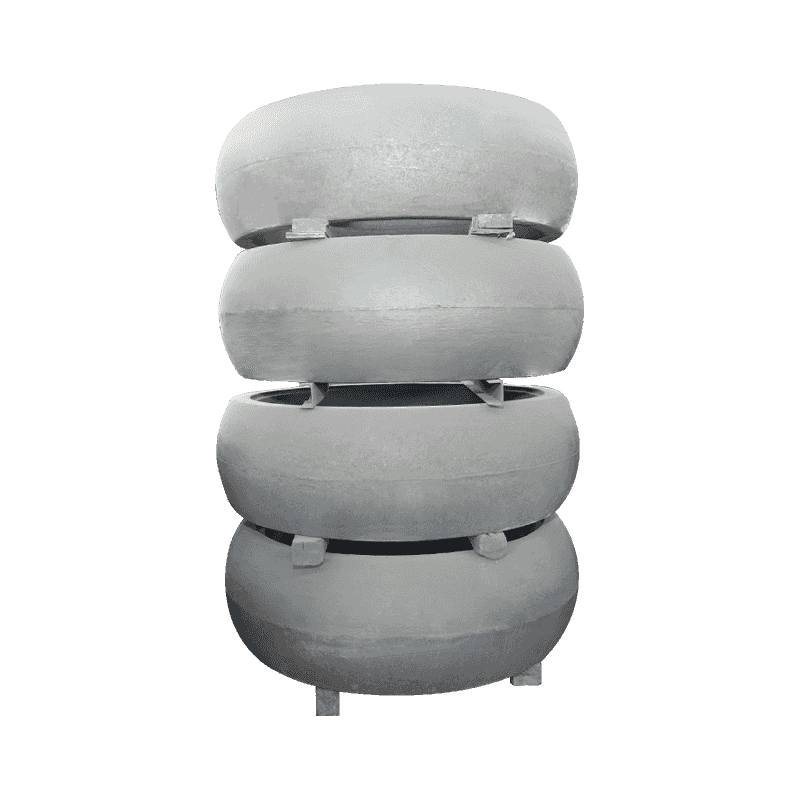

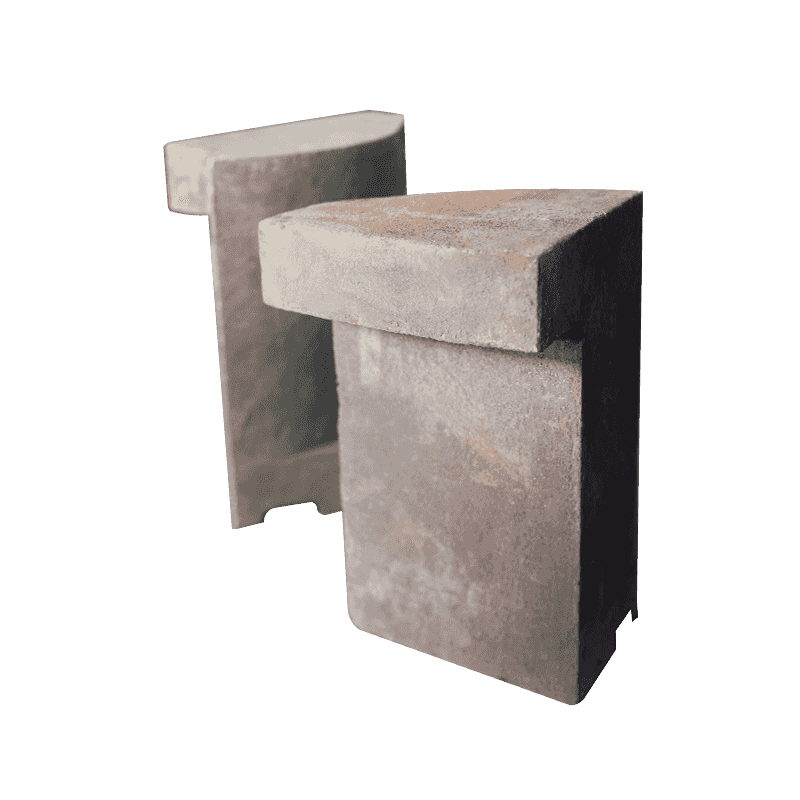

Ennek a problémának a megoldására a magas krómlemezes ütvetörő kalapács innovatív módon íves vagy fokozatosan deformálódó ívelt ütközési felületet alkalmaz a kialakításában. Amikor a hagyományos lineáris lemezkalapács nekiütközik az anyagnak, a kis érintkezési felület miatt gyakran egy pillanat alatt helyi nagy igénybevételű terület keletkezik, és az ütési erő koncentrálódik, aminek következtében a kalapács egy bizonyos helyzetében az átlagos szintet jóval meghaladó ütési terhelést visel el. Ez nemcsak gyorsabb kopáshoz vezet ezen a területen, hanem könnyen mikrorepedések kiterjedését is okozza, ami a lemezkalapács korai meghibásodását eredményezi.

Az ív alakú vagy fokozatosan deformált ütközési felület alkalmazása után a lemezkalapács és az anyag érintkezési felülete kitágul, és az érintkezési folyamat inkább fokozatos érintkezés, semmint hirtelen ütközés. Ez az érintkezési mód hatékonyan eloszlatja az ütési feszültséget, egyenletesebbé teszi az egységterületre ható erőt, ezáltal jelentősen csökkenti a helyi túlterhelés kockázatát, és "rugalmas védelmet" biztosít a lemezkalapács test anyagának. A vizsgálati adatok szerint az ilyen szerkezetű lemezkalapács átlagos élettartama több mint 30%-kal meghosszabbítható, és a karbantartási gyakoriság is jelentősen csökken. Az ívszerkezet másik nagy előnye, hogy a "rugalmas vezetés" jellemzője. Az ütési folyamat során az anyag összetett erőt, például csúszást-nyírást-kompressziót fejt ki a lemezkalapács felületén, nem pedig egyszerű azonnali ütés. Ez az erőmód lehetővé teszi a kinetikus energia zúzási energiává történő stabilabb átalakítását, ezáltal csökkentve az energiaveszteséget és javítva az energiafelhasználást. A tányérkalapács ívszerkezetének geometriai jellemzői természetesen vezetőanyag funkciót töltenek be. Nagy fordulatszámon történő forgáskor az ütközési felület nem csak ütőszerepet játszik, hanem a zúzott anyagot is egy meghatározott irányba "rángatja".

Az ívelt felületszerkezet nagyobb hatékonyságot mutat a kinetikus energia zúzási energiává alakításában. Mivel az ütközés során a feszültségeloszlás egyenletesebb, a kinetikus energia jobban tud hatni az anyag belső szerkezetére, így könnyebben elvégezhető az aprítás több aprító mechanizmus együttes hatására, mint a nyírás, hasítás és zúzás, ahelyett, hogy helyi nagy intenzitású behatásra hagyatkozna a hagyományos szerkezethez hasonló zúzás, ami energiát pazarol. A kutatási adatok azt mutatják, hogy az optimalizált szerkezeti kialakítású, magas krómtartalmú lemezkalapács aprítási hatékonysága egységnyi energiafogyasztásonként több mint 18%-kal növelhető. Ez az eredmény különösen kiemelkedő a tényleges gyártósoron, különösen alkalmas nagy szilárdságú és nagy keménységű anyagok, például kemény kőzet, salak és cementklinker aprítására.

Az optimalizált szerkezet hatékonyan csökkenti a zajt és a vibrációt is. A hagyományos felépítésben az erős behatás és az egyenetlen energiaeloszlás miatt a berendezést működés közben gyakran nagy zaj és mechanikai vibráció kíséri, ami befolyásolja az üzemi környezetet és a berendezés stabilitását. Az ívelt ütési kialakítás folyamatosabbá és stabilabbá teszi a zúzási folyamatot, csökkenti a mechanikai rendszer ütőterhelését, hatékonyan meghosszabbítja a berendezés egyéb alkatrészeinek, például a csapágyak és a rotorok élettartamát, valamint csökkenti a karbantartási gyakoriságot és a pótalkatrészek cseréjének költségeit.

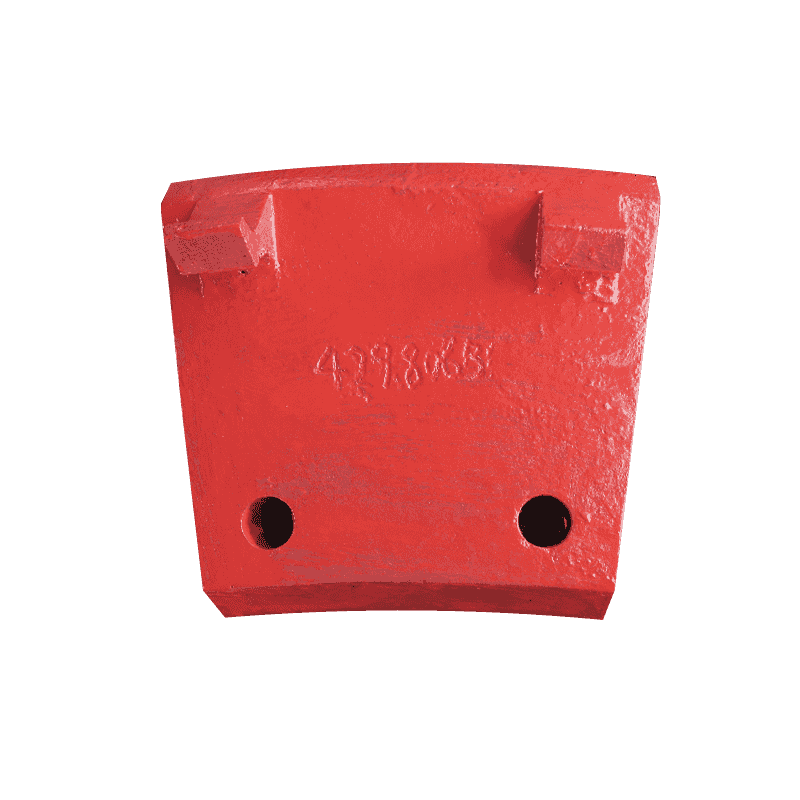

A tányérkalapács ütközési szögét is tudományosan kiszámították és többször tesztelték, hogy elérjék az úgynevezett "ésszerű ütési szöget". Ez a szögkialakítás lehetővé teszi az anyag hatékonyabb hasítását és zúzását az ütközés pillanatában, elkerülve a hagyományos kalapácsfej által az ütközés során generált nagy mennyiségű visszapattanó energiaveszteséget. Az ésszerű ütési szög nem csak egyetlen ütközés energiafogyasztását csökkenti, hanem növeli a többszörös ütközések gyakoriságát is, így az anyag rövid időn belül alaposabb aprítási folyamatot tud végrehajtani.

Az energiatakarékosság szempontjából az ütvetörőgép magas krómtartalmú kalapácsai is jelentős előnyöket mutatnak. Magas aprítási hatásfokának és nagy energiaátalakítási arányának köszönhetően a gép teljes működéséhez szükséges teljesítményigény jelentősen csökken. A statisztikák szerint azonos kimeneti feltételek mellett az ütvetörőgép magas krómtartalmú kalapácsait használó ütvetörő 15–20% energiafogyasztást takaríthat meg. Különösen a nagyüzemi gyártósorokon szembetűnőbb ez az energiatakarékossági előny, ami az üzemeltetési költségek valódi csökkenését eredményezi.

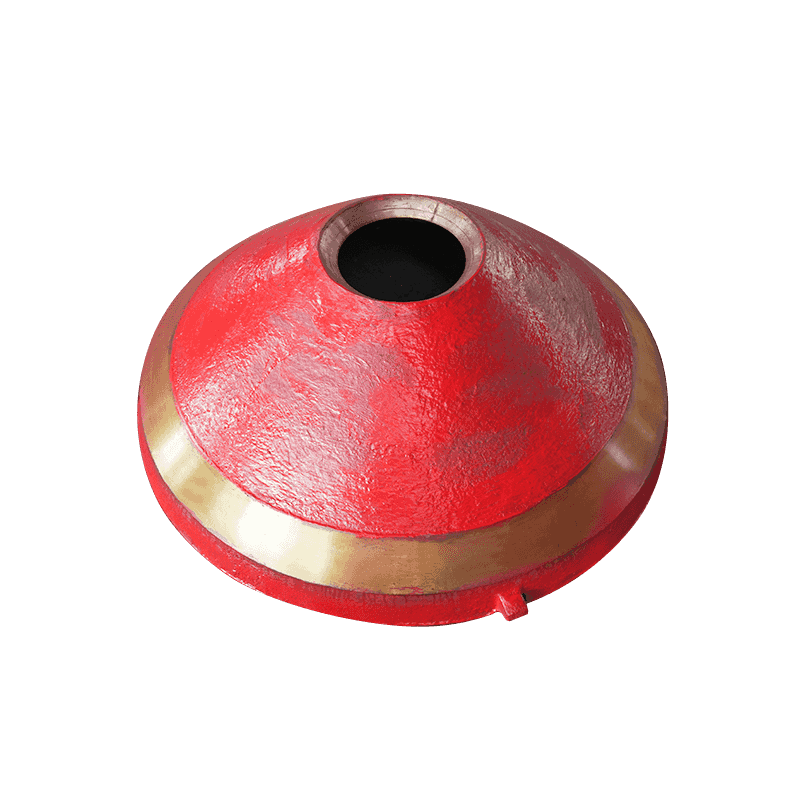

A magas krómlemezes kalapács nagy kopásállósága hatékonyan meghosszabbítja a berendezés élettartamát, csökkenti a csere gyakoriságát, valamint rengeteg munka- és karbantartási költséget takarít meg. A jelenlegi továbbra is magas nyersanyag- és energiaárak mellett ez kétségtelenül jelentős gazdasági előnyökkel jár a vállalkozások számára. A magas krómlemezes kalapácsos ütődarálót széles körben használják a bányászatban, a gépi homokgyártásban, az építési hulladékkezelésben, a cementklinker zúzásban és más területeken.