Mi az oka annak, hogy a nagy krómlemezes kalapács szemcsemérete meghaladja a szabványt?

A bányászat, az építési hulladékok kezelése, valamint a homok- és kavicsanyag-gyártás területén az ütvetörőgépek alapvető berendezések, amelyek kibocsátott szemcseméretének szabályozása létfontosságú hatással van a termékminőségre és a termelés hatékonyságára. A berendezés kulcsfontosságú sérülékeny alkatrészeként a magas krómtartalmú kalapács kiváló kopásállósággal és ütésállósággal rendelkezik. A tényleges működés során azonban különböző tényezők hatására gyakran előfordul a túlzott kisülési részecskeméret problémája, ami súlyosan befolyásolja a gyártósor stabilitását és gazdasági előnyeit.

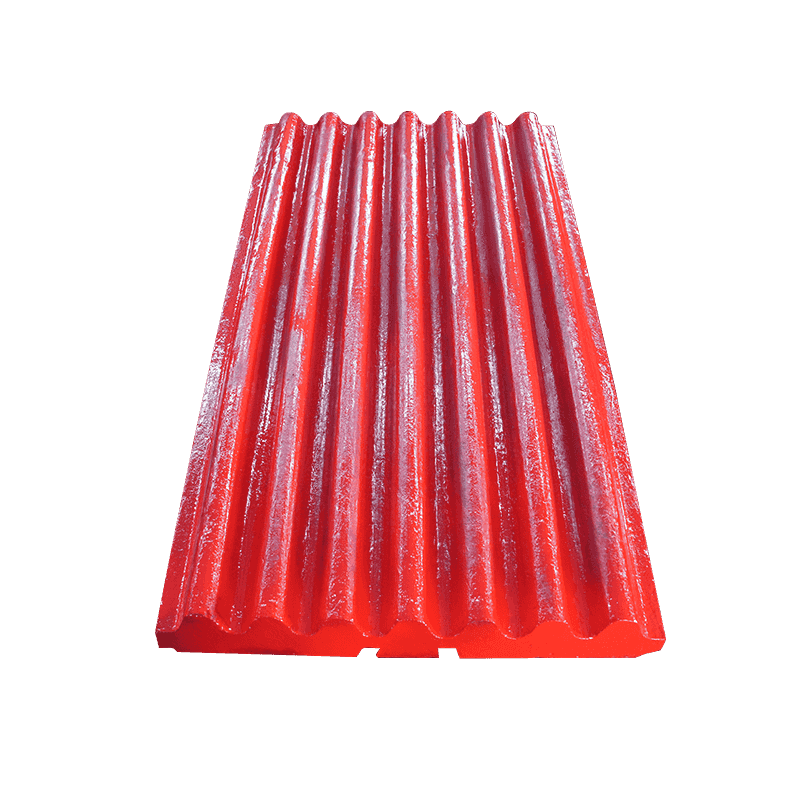

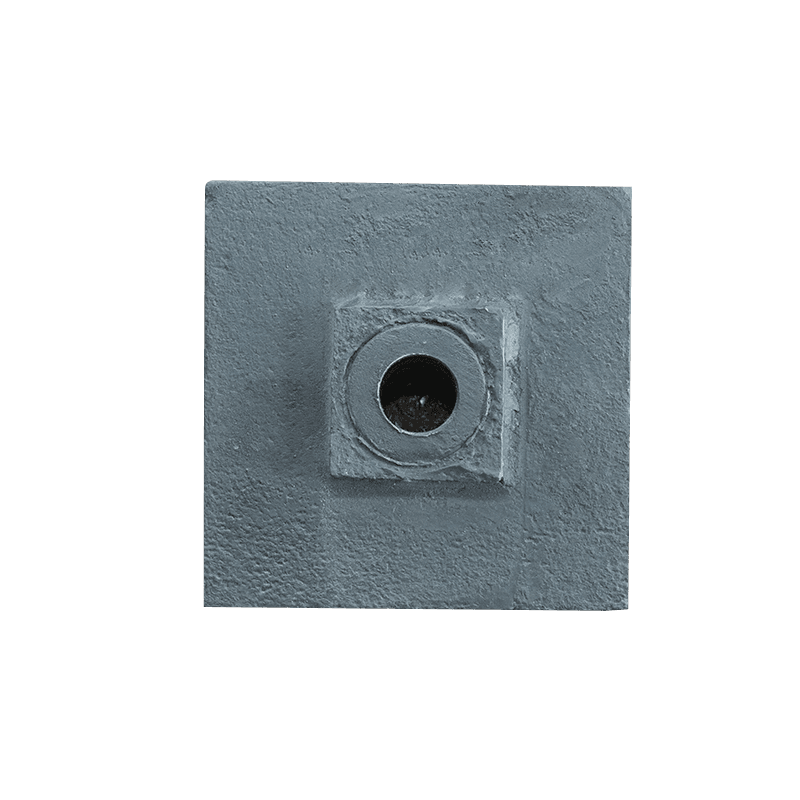

A kopás állapota a magas krómtartalmú lemezkalapács a túlzott kisülési részecskemérethez vezető fő tényező. A nagy keménységű anyagok hosszú távú behatása esetén a lemezkalapács felületén egyenetlen kopási mintázat jelenik meg, és az élfelület kopási sebessége 30-50%-kal gyorsabb, mint a középső felületé. Ez az egyenetlen kopás növeli a lemezkalapács ütőfelületének görbületi sugarát, csökkenti az anyagütközés érintkezési felületét, és több mint 40%-kal csökkenti egyetlen ütés energiasűrűségét. Ha a lemezkalapács eredeti méretének 70%-ára elkopott, az anyag aprítási hatékonysága 65%-kal csökken, ami azt eredményezi, hogy nem kellően zúzott anyag kerül a nyomónyílásba. Egy cementgyár monitorozási adatai azt mutatták, hogy a kalapácskopás minden 1 mm-es növekedésével 2,3 százalékponttal nő az 5 mm-nél nagyobb részecskék aránya a kibocsátásban, és amikor a kopás eléri a 15 mm-t, a szemcseméret túllépési arány meghaladja a 30 százalékot.

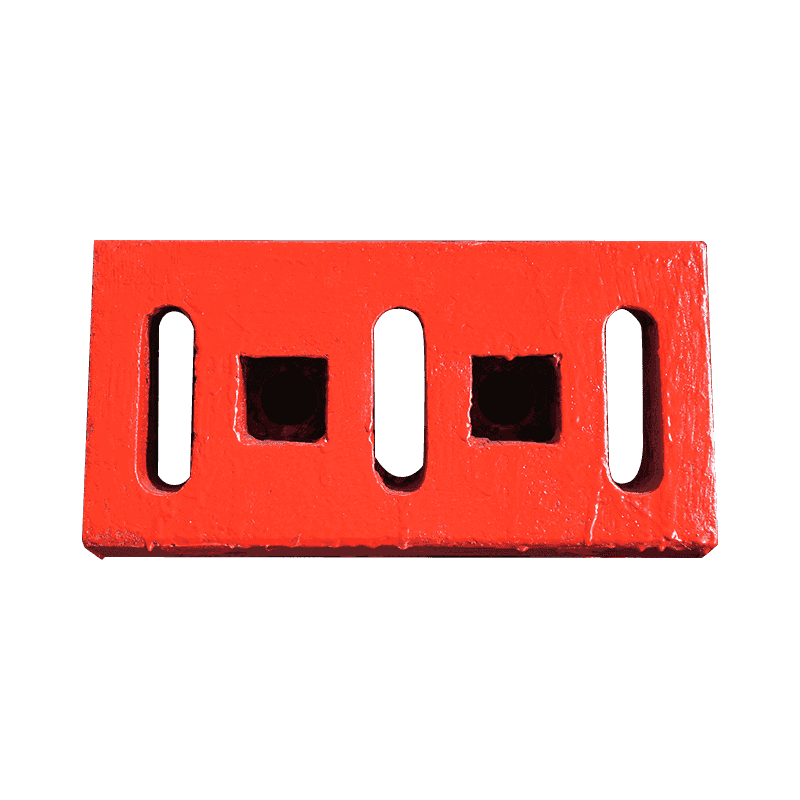

A kalapács és az ütközőlemez közötti hézagszabályozás meghibásodása közvetlen oka a kisülés kontrollálatlan részecskeméretének. Az ütőzúzóban a kalapács és az ütközőlap közötti rés alkotja a zúzókamra kulcsméretét, amely közvetlenül befolyásolja a minimális részecskeméretet, mielőtt az anyag kiürül. Ha a rés a tervezési érték 1,5-szeresére nő a kalapács kopása vagy a beépítési eltérés miatt, a minősített szemcseméretű anyagok áteresztőképessége meredeken 85%-ról 45%-ra csökken, ami a nagy részecskék tartalmának megugrását eredményezi a kisülésben. Egy építési hulladékkezelő telep esete azt mutatja, hogy minden 1 mm-es résnövekedéssel 1,8 százalékponttal nő a 10 mm-nél nagyobb részecskék aránya a kibocsátásban, és ha a rés eléri a 25 mm-t, a szemcseméret túllépési arány eléri a 28 százalékot. Ezenkívül a résbeállító eszköz kopása vagy kilazulása a tényleges rés ±3 mm-rel való eltérését okozza a tervezési értéktől, tovább súlyosbítva a szemcseméret-ingadozást.

A berendezés működési paramétereinek eltérése szintén rejtett tényező a túlzott kisülési részecskeméretben. A rotor fordulatszámának ingadozása közvetlenül befolyásolja az anyagok tartózkodási idejét és ütközési energiáját a zúzókamrában. Ha a sebesség kisebb, mint a tervezési érték 90%-a, az anyag mozgási pályája a zúzókamrában torzul, ami 40%-kal csökkenti a hatékony ütközések számát, ami a nem kellően zúzott anyagok előzetes kiürítését okozza. Egy bányavállalat megfigyelési adatai azt mutatták, hogy minden 50 r/perc sebességcsökkenés esetén a kisülési részecskeméret D90 értéke 1,2 mm-rel nő. Ugyanakkor a túlzott adagolási részecskeméret meghaladja a kalapács ütőképességi küszöbét. Ha a tervezett maximális részecskeméret 20%-ánál nagyobb anyagok aránya a betáplálásban meghaladja a 15%-ot, a zúzás hatékonysága 55%-kal csökken, aminek következtében a nagy részecskék közvetlenül áthaladnak a zúzókamrán.

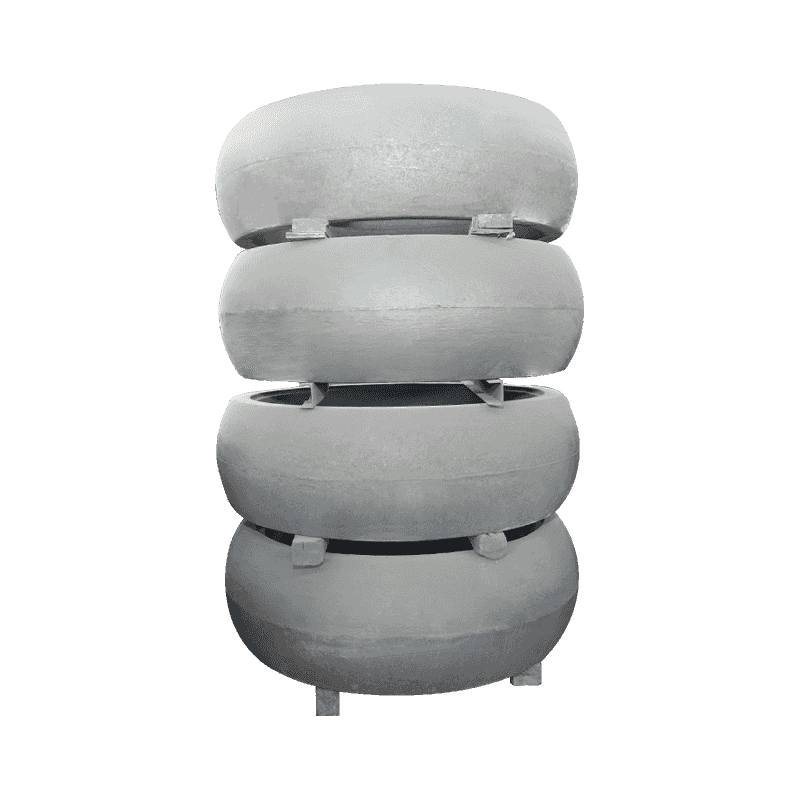

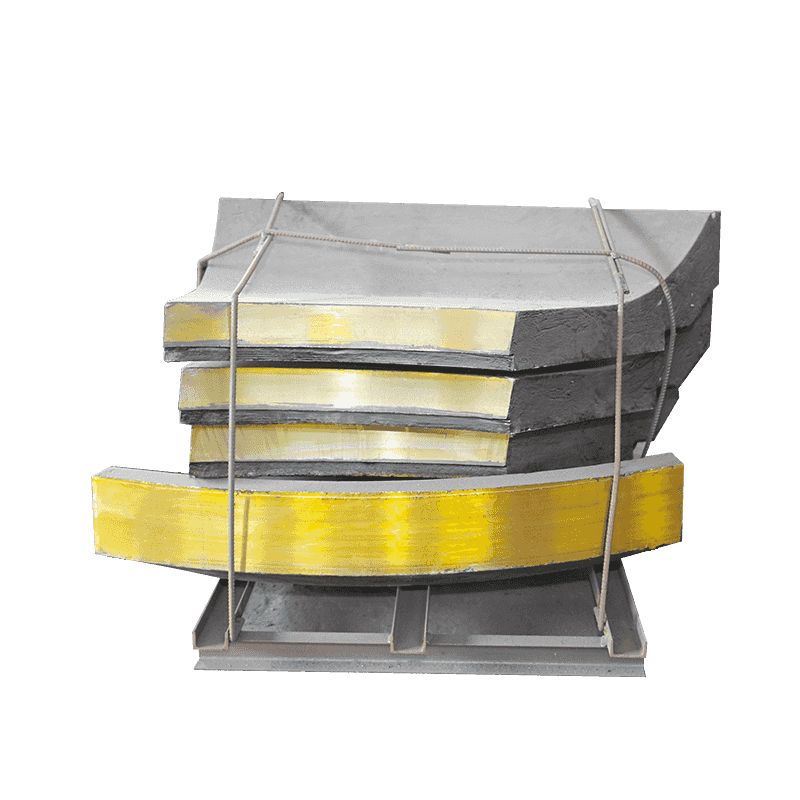

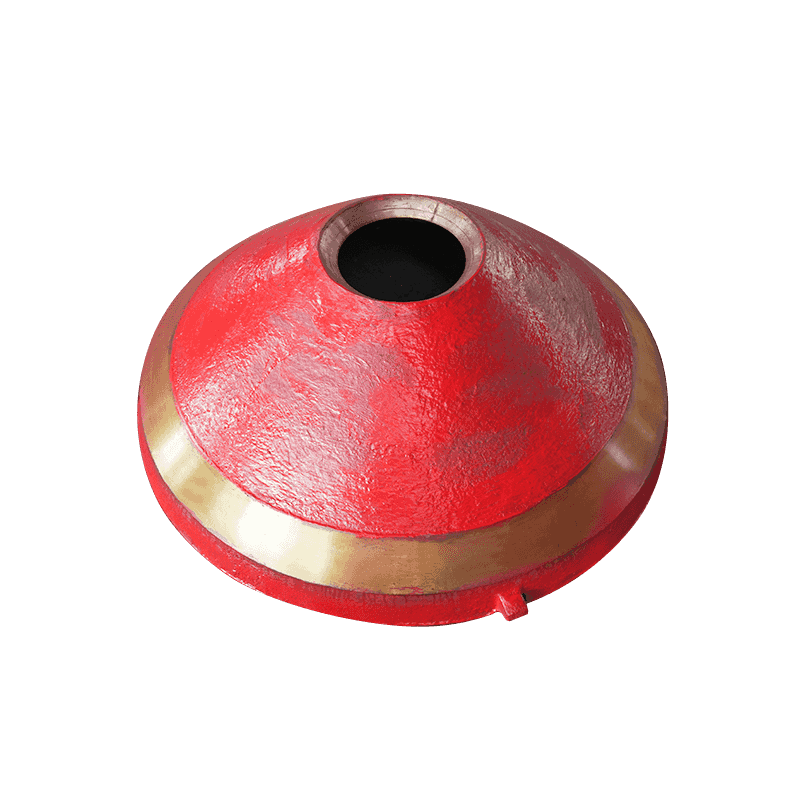

A berendezés szerkezeti részeinek rendellenes kopása szintén növeli a szemcseméret-veszteség kockázatát. A zúzókamra kulcselemeként az ütközőlemez kopása dinamikus változásokat okoz a résben a kalapáccsal. Amikor az ütközőlemez kopása eléri a 10 mm-t, a felületi síkság eltérése meghaladja a ±2 mm-t, aminek következtében az anyag ütközési szöge 20°-30°-kal eltolódik, ami 35%-kal csökkenti a zúzás hatékonyságát. Ezenkívül a rostélyháló sérülése vagy eltömődése megváltoztatja a nyomócsatorna áramlási jellemzőit. Ha a képernyő sérülési aránya meghaladja a 10%-ot, az anyagkibocsátás hatékonysága jelentősen csökken.