Az ütvetörő magas krómtartalmú öntvények érzékenyek a korrózióra, ha nedves, savas vagy lúgos környezetben dolgoznak?

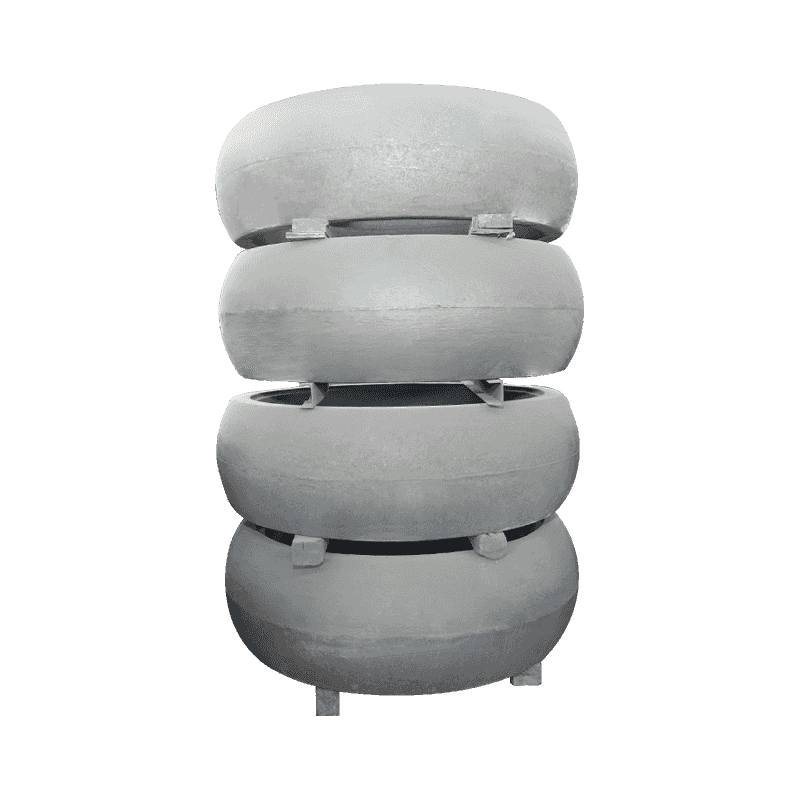

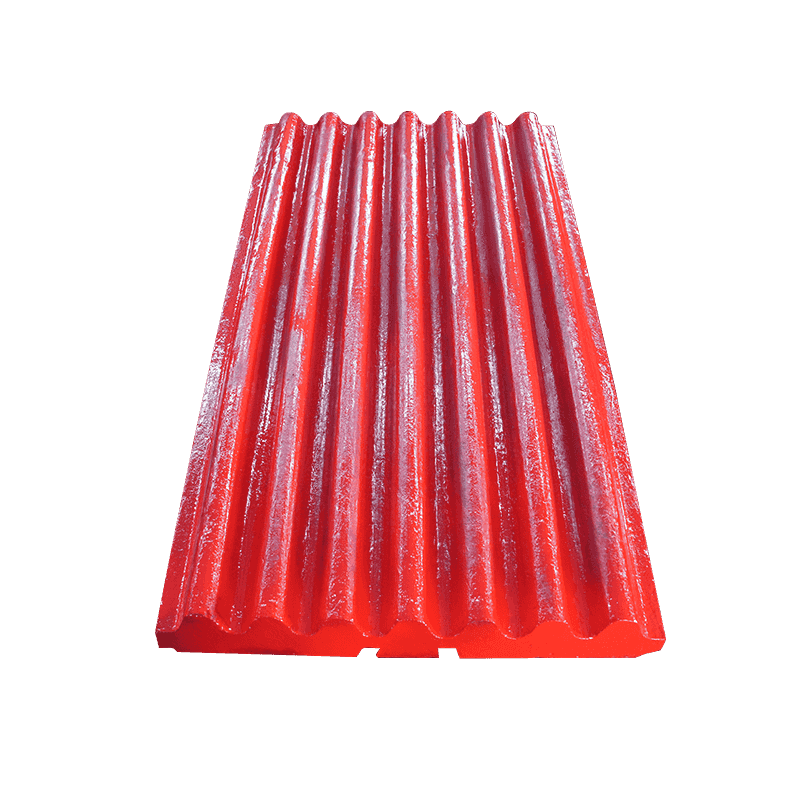

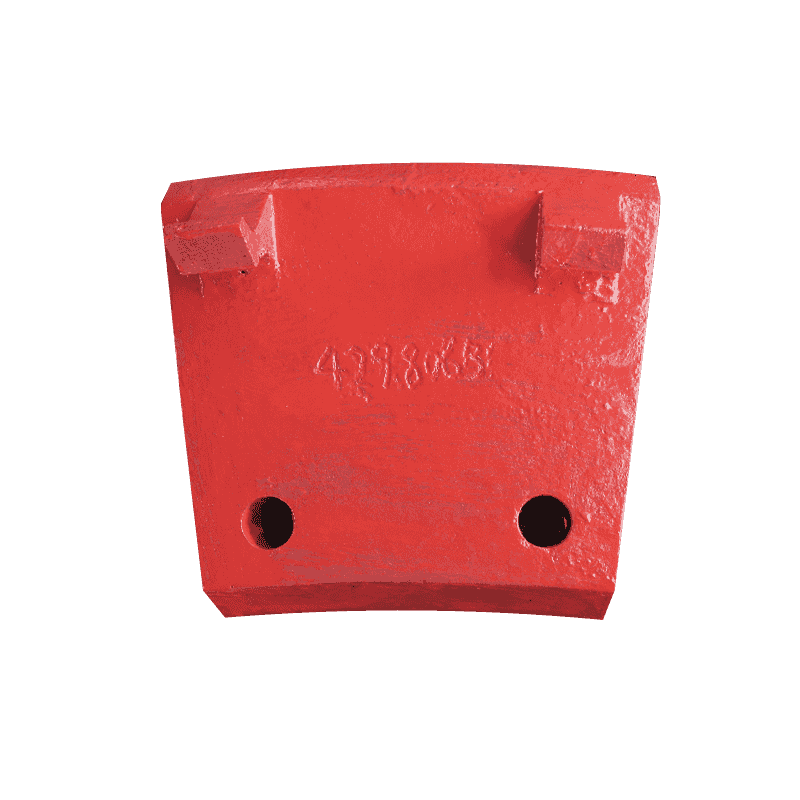

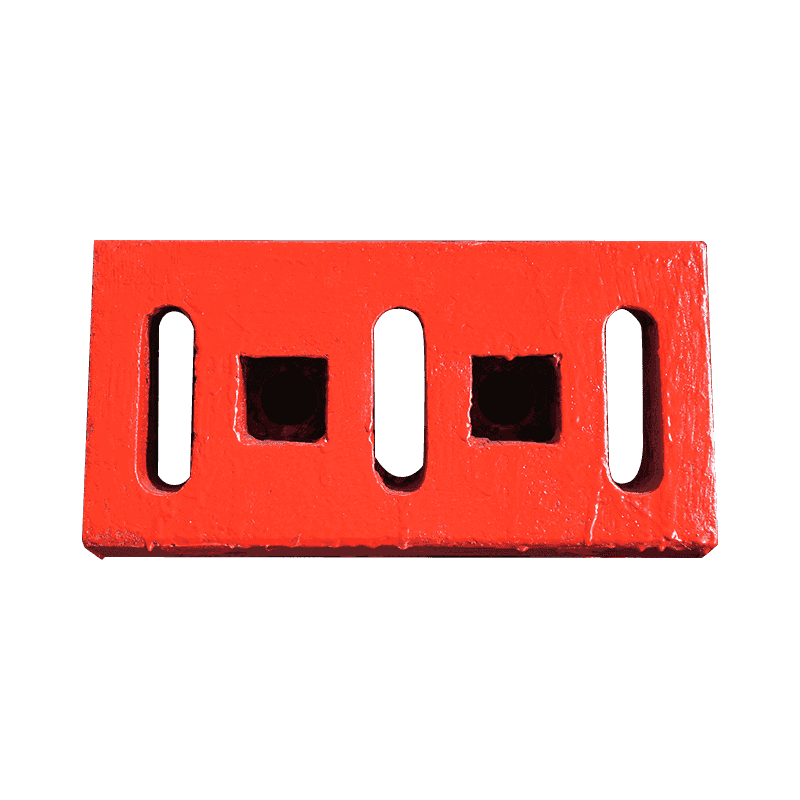

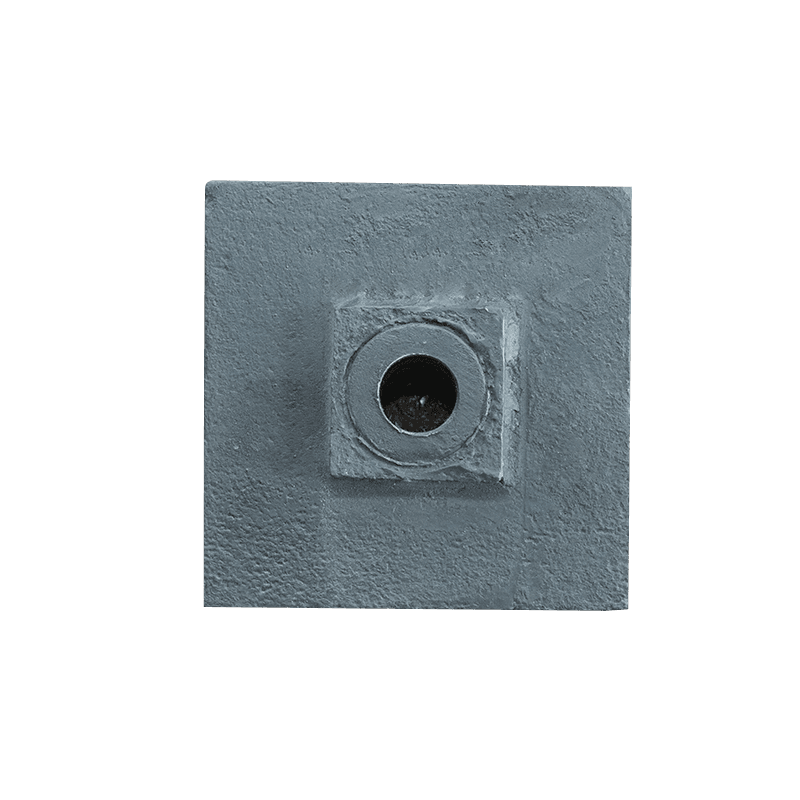

Ütőzúzó magas krómtartalmú öntvények főként olyan alkatrészekhez használják, amelyek ellenállnak a nagy sebességű ütéseknek és az anyagsúrlódásnak, például lemezkalapácsokhoz, ütőbetétekhez és oldalsó burkolatokhoz. Ezeknek az alkatrészeknek a kopás- és ütésállósága különösen kritikus nagy szilárdságú és kemény ércek aprításakor. A magas krómtartalmú öntvények azonban a mechanikai tulajdonságok mellett egy másik gyakori, de a tényleges használati környezetben könnyen figyelmen kívül hagyható problémával is szembesülnek, ez a korrózió. Különösen nedves, savas és lúgos anyagokat tartalmazó munkakörnyezetben a korrózió jelentős hatással lehet a berendezés élettartamára és működési stabilitására.

A magas krómtartalmú öntvények egyik fő jellemzője a krómban gazdag ötvözet-összetétel. A króm előnyökkel jár a fémek kopásállóságának javításában, ugyanakkor bizonyos pozitív szerepet játszik a korrózióállóságban is. A króm sűrű oxidfilmet képez az anyag felületén, amely segít meggátolni a nedvesség, valamint a savas és lúgos anyagok erózióját. Ennek a védőrétegnek a stabilitása azonban a környezeti feltételek folytonosságától és egyensúlyától függ. Magas páratartalmú vagy párás környezetben, ha a savas és lúgos komponensek koncentrációja magas, vagy ha korrozív közegek, például só vagy iszap találhatók, a fémfelületen lévő védőfólia tönkremehet, helyi korróziót vagy akár lyukasztást okozva.

A zúzás során egyes ütvetörőgépeknek az ércet vagy az építési hulladékot vízzel kell feldolgozniuk, amely gyakran tartalmaz bizonyos mennyiségű kloridot, szulfidot és más korrozív tényezőket. Ezek az összetevők kémiai reakcióba lépnek a magas krómtartalmú öntvények felületével a zúzás során, ami könnyen gyengítheti a felület sűrű szerkezetét. Ugyanakkor a fémfelület nagyobb valószínűséggel válik korrózióforrássá azokon a területeken, ahol egyenetlen erőhatások vagy mikrorepedések lépnek fel, fokozatosan kitágulva, és mély korróziós károkat okozva. Ez nemcsak az öntvény élettartamát csökkenti, hanem biztonsági kockázatokat is okozhat, például szerkezeti instabilitást vagy törést működés közben.

Savas vagy lúgos környezetben a magas krómtartalmú öntvények teljesítménye is kihívást jelent. Bár maga a króm rendelkezik bizonyos korrózióállósággal, a króm-oxid film stabilitása csökken, ha a környezet pH-értéke eltér a semlegességtől, vagy erős redox közeg van. Savas környezetben a korrózió gyakran egyenletes korrózió vagy korróziós gödörképződés formájában nyilvánul meg, míg lúgos környezetben szemcseközi korrózió hajlamos. Különösen a magas hőmérsékletű és magas páratartalmú bányászat vagy vegyi zúzás forgatókönyve esetén nyilvánvalóbb lesz ennek a korróziós hatásnak a felgyorsulása.

A korróziós probléma enyhítése érdekében a gyártók általában speciális hőkezelési eljárásokat kombinálnak magas krómtartalmú öntvények gyártása során, hogy az öntvények belső szerkezetét sűrűbbé tegyék és csökkentsék a porozitást, ezáltal javítva általános korrózióállóságukat. Ezenkívül a kémiai korrózióval szembeni ellenállásuk megfelelő ötvözőelemek, például nikkel és molibdén hozzáadásával fokozható. Egyes öntvények felületi permetezésen is esnek át, mielőtt elhagyják a gyárat, ilyen például a korróziógátló réteg szórása vagy galvanizálási eljárás a külső korrozív közeg behatolásának további megakadályozására.

A tényleges használat során is különösen fontos a berendezések napi karbantartásának és felügyeletének megerősítése. Például lehetőleg kerülni kell a hosszú távú leállást és a víz felhalmozódását, hogy a berendezés szárazon maradjon; ha a zúzótárgy nagy mennyiségben tartalmaz savas és lúgos anyagokat, a magas krómtartalmú öntvény felületi állapotát rendszeresen tisztítani és ellenőrizni kell, szükség esetén szórni vagy cserélni. Egyes speciális munkakörülmények esetén megfontolható a magasabb korrózióállósági szintekkel rendelkező ötvözött anyagok használata, vagy a jó tömítőszerkezetű berendezések használata a korrózió kockázatának csökkentése érdekében a forrásnál.