Magas mangántartalmú acél ütőtörő bélése: javítja a kopásállóságot és az ütésállóságot, meghosszabbítja a berendezés élettartamát

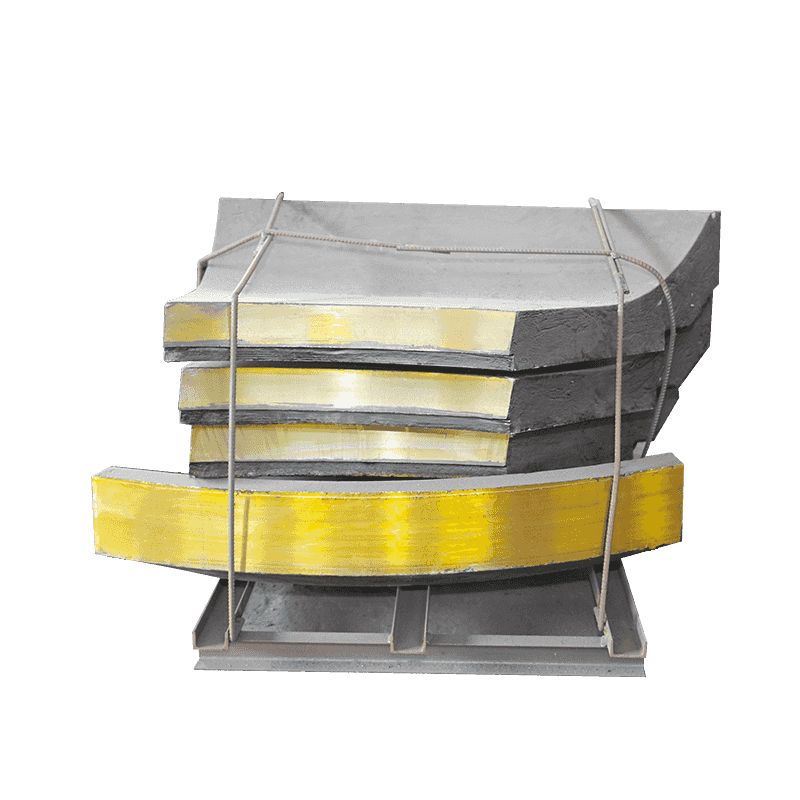

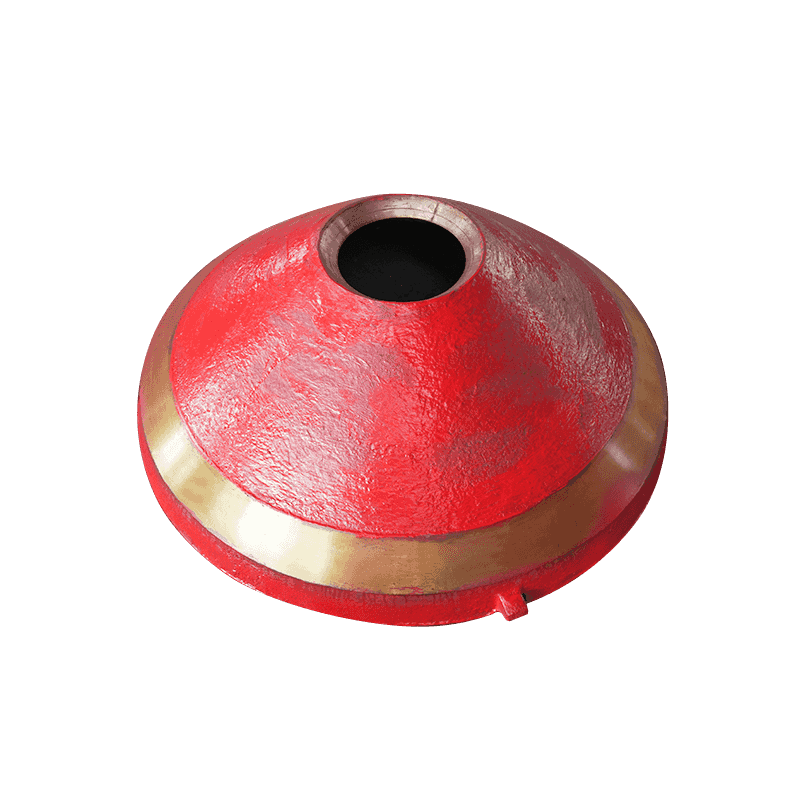

A magas mangántartalmú acél, amely általában 12-14% mangánt tartalmaz, nagyon erős kopásállóságú és ütésálló anyag. Az öntési folyamat során ezt a magas mangántartalmú acélötvözetet először magas hőmérsékleten olvasztják meg, hogy teljesen megolvadjanak a nyersanyagok. Az olvasztott folyékony fémet öntőformába öntik, és precíziós öntési technológiával a bélés formájára öntik. A precíziós öntési technológia biztosítja a bélés méretének és alakjának pontosságát, csökkenti az anyagpazarlást és javítja a bélés szerkezeti sűrűségét. Ez az eljárás biztosítja a bélés szilárdságát és tartósságát, lehetővé téve a stabil működést nagy intenzitású munkakörnyezetben. Ugyanakkor a magas mangántartalmú acél öntési folyamata viszonylag egyenletes eloszlási struktúrát tarthat fenn, így a teljes bélés viszonylag kiegyensúlyozott fizikai tulajdonságokkal rendelkezik a használat során. A belső szerkezet sűrűsége kulcsfontosságú a kopásállóság és az ütésállóság javítása szempontjából, ami lehetővé teszi, hogy a magas mangántartalmú acél bélés jobban megbirkózzon a nagy sebességű ütközés és a törőgép kopása által okozott nyomással.

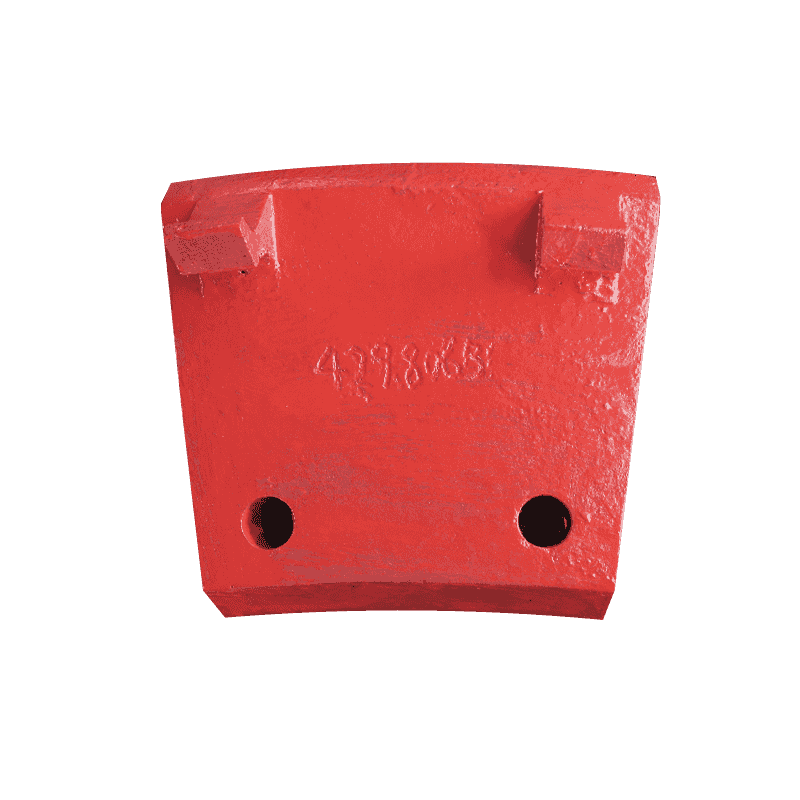

A magas mangántartalmú acél bélés gyártási folyamatában a legkritikusabb lépés az oltás. Az oltás az öntött bélés 1000 °C-nál magasabb hőmérsékletre való felmelegítését, majd gyors lehűtését jelenti. Ez a folyamat martenzites szerkezet kialakulását eredményezi a bélés felületén. A martenzit egy nagyon kemény fémszerkezet, rendkívül nagy keménységgel és kopásállósággal, amely lehetővé teszi, hogy a bélés felülete jobban ellenálljon a zúzott anyag ütésének és súrlódásának. Az edzés révén a nagy mangántartalmú acél felületi keménysége jelentősen javul a HRC 50-60 keménységi tartományig, ami döntő fontosságú a bélés kopásállóságának javítása szempontjából. Amikor a bélés ércekkel vagy más anyagokkal érintkezik, hatékonyan csökkentheti a kopási sebességet, és így meghosszabbíthatja az élettartamot.

A magas mangántartalmú acélbetétek egyik fő jellemzője az önkeményítő hatásuk. Ahogy a használati idő növekszik, a bélés felülete továbbra is ütések és kopások maradnak, ami fokozatosan keményíti a felületet. Ahogy az ütés tovább halmozódik, megkeményedett felületi réteg képződik a bélés felületén, tovább javítva a kopásállóságát. Ennek az önkeményedő rétegnek a keménysége elérheti a HRC 60-at is, ami nagymértékben növeli a bélés élettartamát zord munkakörülmények között. Ez a jellemző eltér a hagyományos edzett anyagoktól, mert nem okoz rideg törést a túlzott keménység miatt, de jó egyensúlyt tart a keménység és a szívósság között. Ez lehetővé teszi, hogy a nagy mangántartalmú acél ütési bélés stabilan működjön nagy intenzitású ütési terhelések mellett is, rideg törés nélkül, csökkentve a bélés sérülése által okozott leállást és javítva a törőgép hatékonyságát.

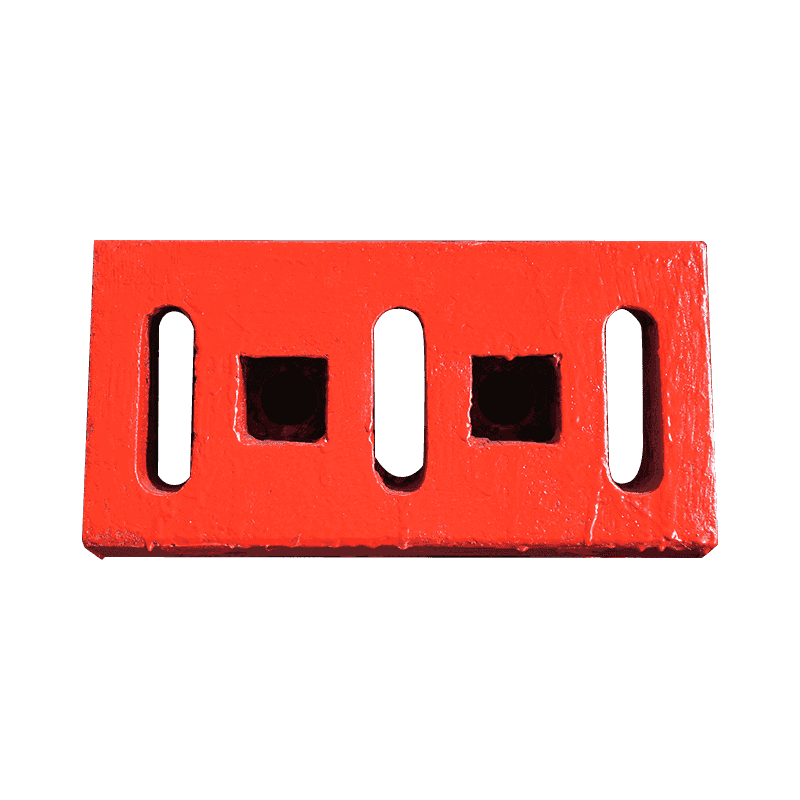

A kioltási eljárás nemcsak nagyon keménysé teszi a bélés felületét, hanem megőrzi a magas mangántartalmú acél anyagának szívósságát is. A magas mangántartalmú acél egyedülálló összetétele és szerkezete jó ütésállóságot tesz lehetővé, miközben megőrzi a magas keménységet. Ez azt jelenti, hogy a bélés képes ellenállni a folyamatos ütéseknek anélkül, hogy hosszan tartó használat során repedne vagy eltörne, ezáltal biztosítva a törőgép stabil működését.

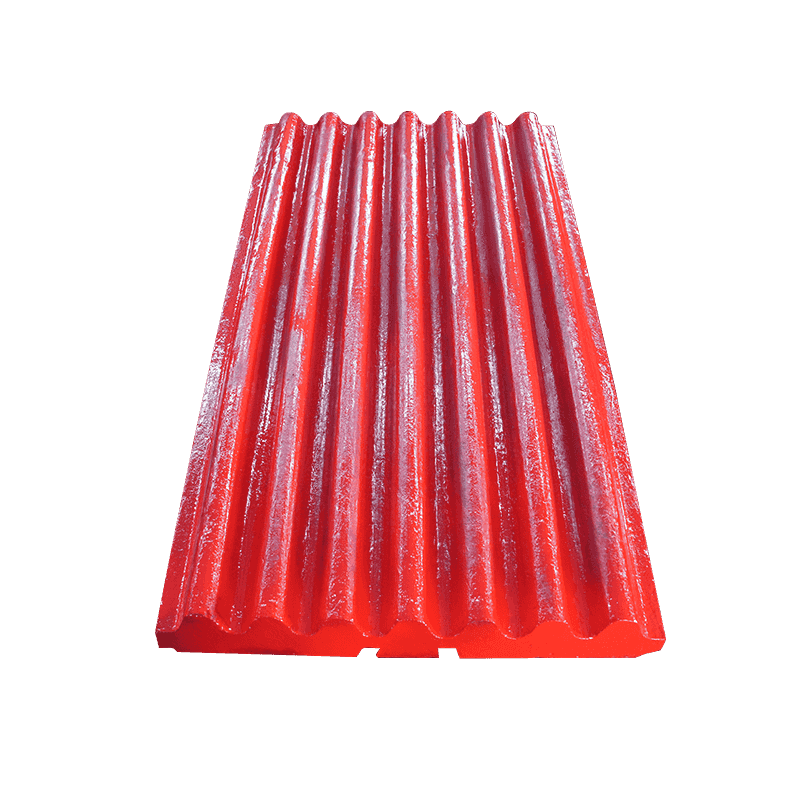

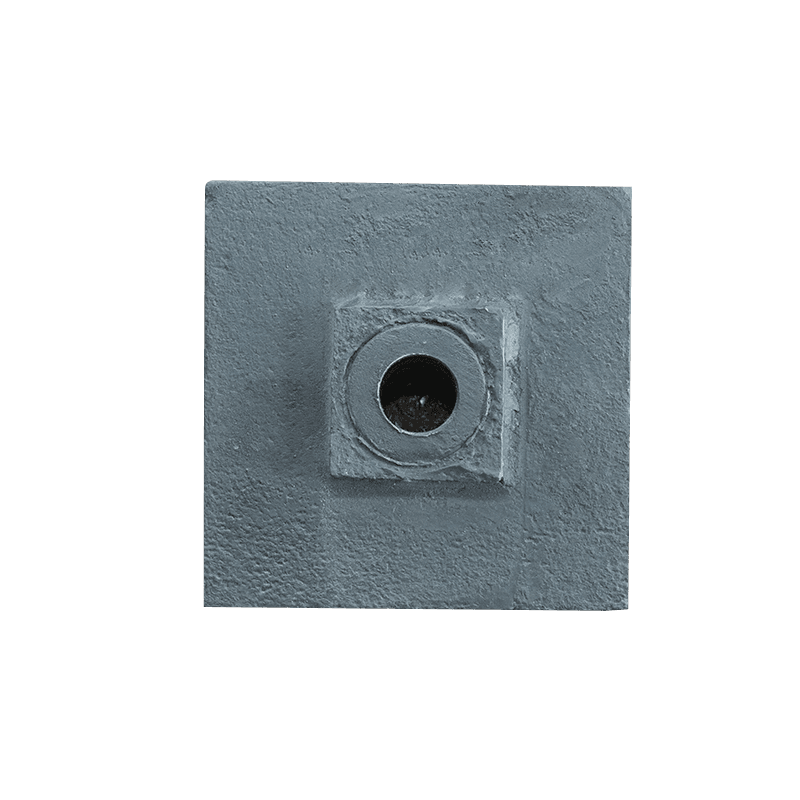

Ezt ütőzúzó magas mangántartalmú acél ütős béléslemez különösen alkalmas a bányászat, kohászat, építőanyag- és más iparágak zúzására, és számos nagy keménységű és erősen koptató anyaggal megbirkózik. Akár fémércek zúzásakor, akár építési hulladékok és építőanyagok feldolgozása során, ez a bélés kiváló kopásállóságot és ütésállóságot mutat, jelentősen javítva a berendezés aprítási hatékonyságát.